納期短縮

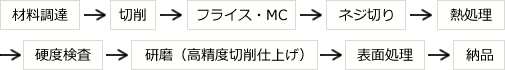

熱処理が必要な金属部品の、おおまかな加工工程は次のような流れです。

一般的には、各工程それぞれに専門業者がいて外注に回されるので、そのたびに物流に時間がかかり、各業者ごとに少しずつ納期でサバを読まれ、トータルでかなりの時間的なロスとなります。

ところが弊社の場合、熱処理と表面処理以外の工程は全て自社工場で一貫対応できるので、そういったロスタイムがなくなり、発注から納品までのリードタイムは確実に効率化されます。

また、熱処理後の研磨工程を、NC自動旋盤による高精度切削仕上げにしている点も、リードタイムの短縮につながっています。

なぜなら、研磨の場合、研磨する面ごとに職人が部品をつかみ変えるチャッキング作業を行わなければなりませんが、コンピュータ制御のNC自動旋盤は、チャッキングが1秒程度で完了し、1度に最大5面までの切削を行うことができるので、研磨よりも加工時間が少なくすみます。

研磨の場合だと、手慣れた職人でもチャッキングに数秒程度かかり、しかも複数回の研磨となれば、その回数分だけチャッキングタイムが余分に加算されていきます。

これ以外でも、Rのついた曲面研磨の場合、砥石を当てて職人の感覚で研磨をするので、研磨完了後に寸法を確認する時間がかかります。寸法の狂いがないコンピュータ制御のNC自動旋盤は、そのような工程は不要ですので、ここでも時間短縮が図れます。

これらをトータルで比較すると、1つの金属部品を仕上げるのに要する時間にして、数十秒から数分の単位で違ってきます。

つまり、実質的な作業に要する時間そのものも、NC自動旋盤の方が圧倒的に早くて、効率的になるわけです。こうした諸々の時間が効率化されることで、最終的には、大幅な納期短縮が実現されます。

唯一の外注工程である熱処理と表面処理も、長年にわたり緊密な取引関係を築いてきた業者さんばかりなので、ジャストイン・タイムの対応力で仕事をこなしてくれます。

弊社から30分圏内にある材料屋さんは、弊社専用の保管庫を持ち、弊社がよく使う材料を、常時30トン余り在庫してくれていますので、朝発注をすれば、数時間後には到着するほどの迅速な材料調達が可能です。

このように、優秀な外注先のネットワーク力と弊社独自の一貫製造管理体制が相乗効果となって、どこの業者も真似のできない「短納期対応」が実現されるのです。