コスト削減

熱処理前に行う金属加工――「切削」「フライス」「MC」「ネジ切り」といった工程を専門業者に外注することなく、全て自社設備で対応できるので、まず熱処理前の工程で、コストが削減できます。

次に、熱処理後の金属部品は、完成寸法通りになるように、一般的には研磨業者へ外注しますが、弊社ではこの研磨工程も、「高精度切削加工」で処理することで、大幅なコスト削減を実現させます。

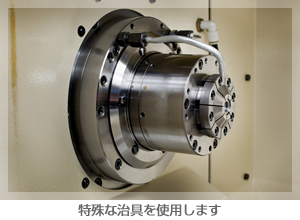

こうしたご提案をすると、「研磨を切削で代用できるのか?」と質問されることが度々ありますが、弊社の切削マシンはコンピュータ制御されたNC自動旋盤ですので、職人の感覚に頼る研磨よりもはるかに正確に、サブミクロン単位で寸法を調節します。

しかもNC自動旋盤は、1回のチャッキング(部品の固定)で、最大5面まで一度に切削することができるので、研磨面ごとに加工賃を加算する研磨業者よりも、はるかに合理的なコストに収めることができます。

とりわけ、研磨しなければならない面が2面3面と多くなる円筒研磨の場合、NC自動旋盤によるコスト削減メリットは、さらに大きな効果となります。

また、職人の勘で仕上り具合を調整する円筒研磨と異なり、NC自動旋盤は、1度コンピュータの設定をしてしまえば、あとはチャッキングしてボタンを押すだけの単純作業の繰り返しなので、時間給の高い熟練職人ではなくパートさんで対応ができます。

その結果、人件費の面でも、大幅なコスト削減が実現できるわけです。